Produkcja i dozowanie w warunkach próżni

Technologia dozowania jest konfrontowana z wymaganiami z zakresu bezpieczeństwa, zabezpieczeń oraz funkcjonalności komponentów. Nawet najmniejsze zanieczyszczenia wynikające z niewłaściwie zmieszanych składników lub pozostawienia pęcherzyków powietrza w dozowanym materiale mogą skutkować wadliwością komponentu.

Geometria elementów dość często utrudnia właściwe dozowanie. Materiał może tworzyć pustki wokół krawędzi i w rogach komponentów. Żądana jakość zapewniająca np. najwyższą rezystancję lub izolację może być osiągnięta tylko poprzez przeprowadzenie dozowania w warunkach próżni oraz dokładne pozycjonowanie komponentu w trakcie trwania procesu. Całkowicie wolny od powietrza proces produkcyjny efektywnie chroniący komponenty przed wilgocią jest odpowiedzią na wymagania dzisiejszych technologii.

Rosnąca miniaturyzacja delikatnych płytek PCB oraz wiążące się z nią wymagania odprowadzania ciepła to główne wyzwania dla zaawansowanych technologii dozowania w próżni. Synonimem efektywnej produkcji i doskonałej jakości jest jednostka VDS B wyposażona w głowicę dozującą. Gwarantowane przez nią stałe wypełnianie elementów materiałem wolnym od pęcherzyków powietrza zapewnia najlepszą jakość produktu.

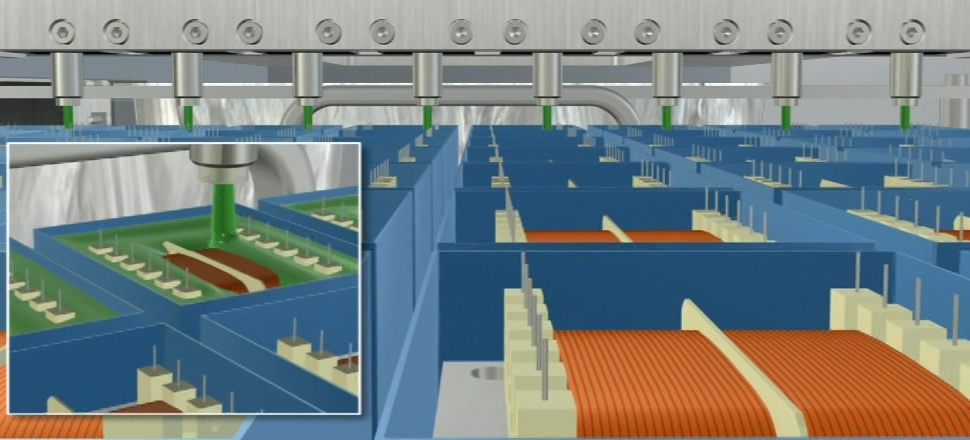

Do objętościowego dozowania w próżni poprzez jedną lub jednocześnie dwie wylewki zaprojektowany został system VDS U. Elementy przeznaczone do wypełniania zostają ustawiane na podstawie, a następnie przemieszczane przez system 3D do punktu dozowania. Kompaktowa budowa tego systemu, prosta obsługa i szybkie odsysanie pozwalają na efektywną produkcję przy zachowaniu doskonałej jakości.

Perfekcyjne rozwiązanie dla wielkoseryjnej produkcji elementów elektronicznych w próżni stanowi system VDS P wyposażony w wysokowydajną pompę próżniową i wielowylewkową głowicę dozującą. Może on być stosowany przez takich aplikacjach jak: wypełnianie i impregnowanie komponentów elektronicznych tj. elementy indukcyjne, sensory itp.

Szopienicka 64

40-431 Katowice

Poland

Wróblewskiego 22

40-214 Katowice

Poland